En ASEC hemos diseñado, fabricado y puesto en marcha soluciones de automatización, maquinado y fixturas para plantas automotrices y Tier 1 en Norteamérica, Sudamérica, Europa y Asia.

Nuestro trabajo hoy está operando en líneas que producen vehículos y componentes para marcas como Ford, General Motors, Stellantis, Volkswagen, Nissan, Daimler, Safran, Nemak, American Axle, Magna, Plastic Omnium, Gestamp, Martinrea, Faurecia, entre muchas otras.

Reto

La planta necesitaba aumentar la velocidad de producción y eliminar variaciones en el torque de atornillado en una línea de ensamble de pick-ups.

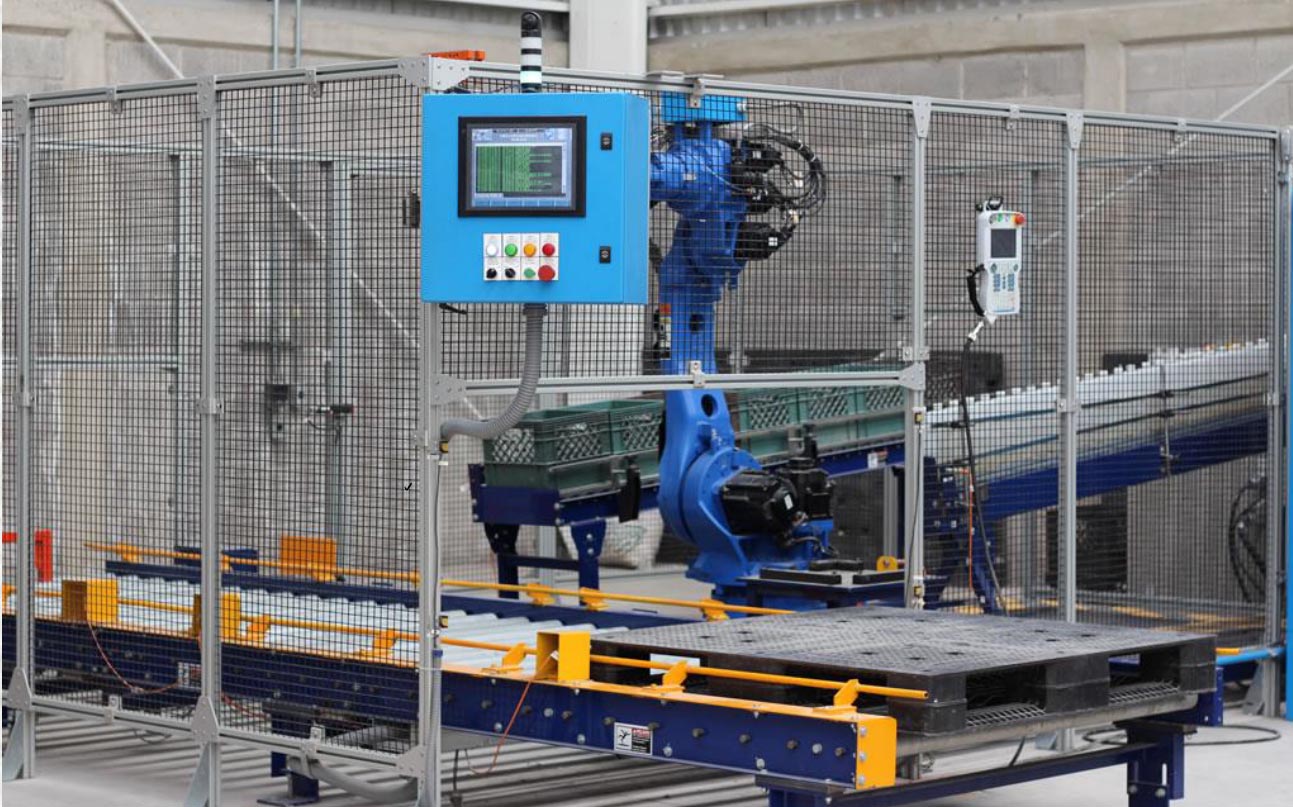

Solución ASEC

Diseñamos y suministramos estaciones de atornillado robotizado con control de torque, integración a sistema de trazabilidad y paneles eléctricos nuevos.

Resultados

Reducción significativa de retrabajos por torque fuera de especificación.

Ciclos más cortos y producción más estable por turno.

Datos de proceso disponibles para calidad y mantenimiento.

Reto

Una línea de maquinado de bloques de motor presentaba cuellos de botella y tiempos muertos frecuentes, afectando el volumen diario de producción.

Solución ASEC

Análisis de tiempos y movimientos en toda la línea.

Rebalanceo de operaciones, retooling de estaciones críticas y actualización de controladores.

Resultados

Incremento del throughput sin necesidad de comprar una línea nueva.

Mejor uso de equipos existentes y reducción de tiempos de espera entre operaciones

Reto

El cliente buscaba mejorar ergonomía y seguridad para operadores, manteniendo o aumentando el ritmo de ensamble de módulos interiores.

Solución ASEC

Diseño de celdas con cobots que realizan tareas repetitivas de atornillado y manipulación, mientras el operador se enfoca en trabajos de valor agregado.

Integración con sistemas de visión y dispositivos de seguridad.

Resultados

Menor fatiga del operador y reducción de riesgos ergonómicos.

Proceso más estable y repetible, con menos variación entre turnos.